Цена по запросу

Время работы:

ПН-ПТ 09:00 - 18:00

Техническая информация

это крепежные элементы, предназначенные для надежного и крепкого соединения различных материалов между собой, без предварительного нарезания резьбы. Изготавливаются саморезы и шурупы из высокоуглеродной стали марок с 1008 - 1022, имеют защитное покрытие оцинкование или оксидирование (фосфатирование). Саморезы и шурупы имеют различные виды головок и различные типы шлицев, различные виды резьбы и наконечников, далее мы все это рассмотрим более подробно.

Наиболее распространенными способами покрытия цинком являются:

1. Горячий

При горячем способе цинкования изделия погружают в расплавленный цинк при температуре 450-480°С. Толщина покрытия цинком, колеблется от 50 до 150 мкм. Горячее покрытие нельзя использовать для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства изделия. Метод горячего цинкования применяют для цинкования проволоки, болтов, гаек, труб, листов метала, кузовов автомобилей. Горячая оцинковка хорошо защищает изделия, которые эксплуатируются в агрессивных средах.

2. Электролитический

Электролитический метод считается более совершенным для покрытия цинком. Экономия цинка при покрытии достигает 50%. Толщина покрытия может быть от 5 до 35 мкм. Цинковое покрытие хорошо защищает стальную основу от коррозии, но само довольно быстро коррозирует в атмосфере, образуя рыхлый налет основных углекислых солей цинка. Для повышения антикоррозийной устойчивости цинковых покрытий применяют процесс пассивирования в растворах хромовой кислоты или ее солей. Образующаяся хромовая пленка представляет собой ряд соединений хрома и цинка. Защитные свойства хромовой пленки практически не изменяются даже при наличии на ней механических повреждений. При хромовом пассивировании покрытие приобретает желтую окраску с радужным оттенком.

3. Фосфатирование

Фосфатные, оксидные, хроматные покрытия относятся к неметаллическим неорганическим покрытиям, состоящим из неорганических соединений металлов. Изделия, покрытые фосфатными пленками, обладают повышенной коррозийной стойкостью, адгезионной способностью, маслоемкостью, антифрикционные свойства, электроизоляционные качества. Цвет фосфатного покрытия может быть от светло-серого до черного. Химическому фосфатированию подвергаются углеродистые, низколегированные и среднелегированные стали, чугун, алюминиевые и магниевые сплавы. Химическое фосфатирование - это обработка металлов и сплавов в подкисленных растворах однозамещенных фосфатов или монофосфатов железа, марганца, цинка. Фосфат железа не окисляется кислородом воздуха, поэтому фосфатные пленки обладают высокими защитными свойствами. В зависимости от подготовки поверхности металла, пленки могут иметь разные размеры кристаллических структур. Самыми высокими защитными свойствами обладают мелкокристаллические пленки. Крупнокристаллические пленки имеют низкие защитные свойства. Фосфатные пленки повышают адгезию лакокрасочных, клеевых и других подобных покрытий, это свойство является основной причиной для фосфатирования крепежных деталей.

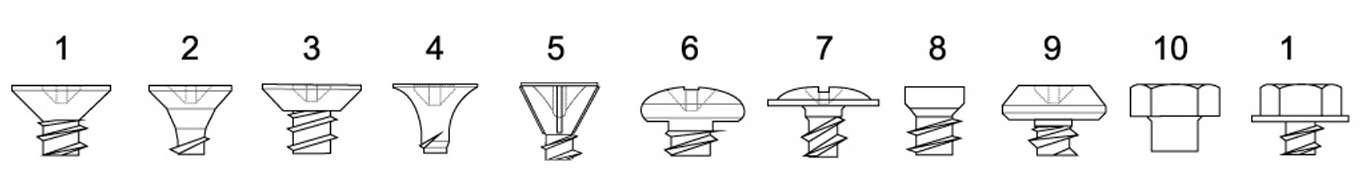

Виды головок достаточно многообразны, их выбор определяется требованиями к внешнему виду монтируемой детали или конкретными условиями монтажа.

Основные виды головок крепежных элементов:

1. Потайная — полностью утапливается в материале закрепляемого элемента и обеспечивает сохранение ровной поверхности.

2. Потайная двойная — усиленная разновидность потайной головки, выдерживающая большие нагрузки при монтаже в твердые материалы, как методом вкручивания, так и ударным методом.

3. Потайная усеченная — разновидность потайной головки, позволяющая более эффективно прижимать закрепляемый элемент к материалу основания за счет увеличения длины резьбы крепежного элемента и образования на головке упорной нижней площадки, поверхность которой перпендикулярна действию нагрузки на вырыв.

4. Потайная «рожок» — разновидность потайной головки, обеспечивающая эффективное прижимание гипсокартона к материалу основания. Выгнутая форма головки, напоминающая рожок, оптимально воспринимает нагрузку на вырыв, передаваемую на закрепленный лист гипсокартона.

5. Уменьшенная потайная — с насечками для раззенковки.

6. Полусферическая головка — верхняя часть в виде полусферы, нижняя часть плоская. Надежно прижимает закрепляемый элемент благодаря широкой несущей поверхности.

7. Полусферическая головка с пресс - шайбой — разновидность полусферической головки с увеличенной несущей поверхностью и уменьшенной высотой головки. Отлично подходит для закрепления листовых материалов.

8. Цилиндрическая головка — имеет минимальную несущую поверхность, но при монтаже полностью утапливается в закрепляемом элементе.

9. Полуцилиндрическая (Трапециевидная головка) — имеет увеличенную несущую поверхность, на внутренней стороне имеются стопорные насечки, предотвращающие самопроизвольное откручивание самореза.

10. Шестигранная головка — одна из самых старых форм головок крепежных элементов, стандартизированная под соответствующие размеры ключей.

11. Шестигранная головка с пресс - шайбой — выполняет те же функции, что и простая шестигранная, но имеет несколько большую несущую поверхность за счет напрессованной шайбы.

Многие виды головок являются модификациями одного из основных типов головок - потайной, полусферической, шестигранной. Длина самореза, шурупа, болта, измеряется у потайных от конца самореза, у шурупа, до поверхности головки, у полусферических, шестигранных из под головки до конца шурупа, самореза, болта. Кроме несущей функции, головка выполняет функцию передачи усилия на стержень крепежного элемента при монтаже.

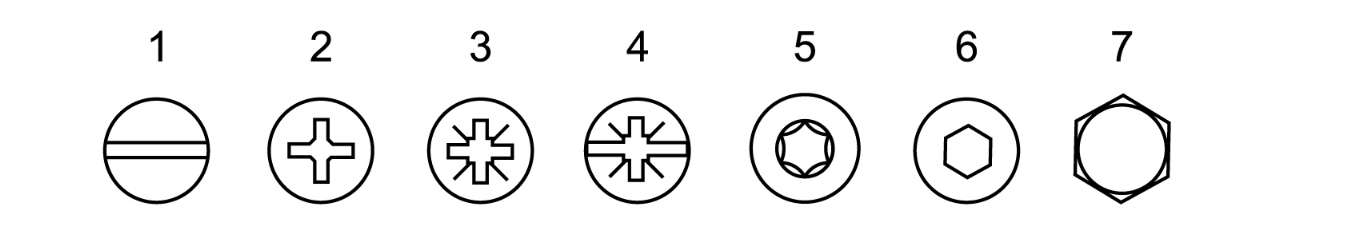

По-немецки шлиц (Schlitz) означает «щель, прорезь». Именно это слово было позаимствовано в русский язык для обозначения любых углублений на головке крепежного элемента, выполняющих функцию передачи момента вращения на стержень крепежного элемента при монтаже или демонтаже.

Формы шлицев стандартизированы в соответствии с типами приводов. Понятие привода относится как к шлицу крепежного элемента, так и к форме его головки, а также к рабочему наконечнику инструмента, с помощью которого устанавливается крепеж. В Росси, ГОСТ 27017 «Изделия крепежные. Термины и определения» перечислено 1 б видов приводов, а в мировой практике используется более 40 видов приводов.

Основные шлицы:

1. Прямой

2. Крестообразный типа Phillips

3. Крестообразный типа Pozidriv

4. Комбинированный типа Pozidriv прямой

5. типа Torx;

6. Внутренний шестигранник;

7. Шестигранный.

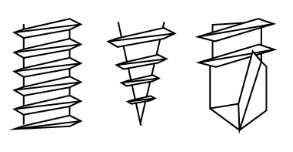

Наиболее распространенные виды резьбы :

1. Резьба с широким шагом.

2. Резьба с мелким шагом.

3. Метрическая резьба.

4. Двухзаходная резьба — состоит из высоких и низких витков.

Фактически это две резьбы с одинаковым шагом, одна из которых нанесена посередине между витками другой. Разница в высоте между высокой и низкой резьбой обычно составляет 40 — 50% от высоты высокой резьбы.

5. Ударная (зонтичная) резьба — состоит из толстых покатых витков с тупым углом вершины.

Каждый вид резьбы имеет свое предназначение, пригодность резьбового крепежного элемента к использованию в том или ином материале определяется видом резьбы. Чем плотнее материал основания, тем меньший шаг резьбы необходим для качественного закрепления. Так, шурупы по дереву имеют резьбу с широким шагом, а саморезы по металлу — резьбу с мелким.

Там, где необходимо достичь прочного закрепления, в разнородных материалах используются крепежные элементы с двухзаходной резьбой.

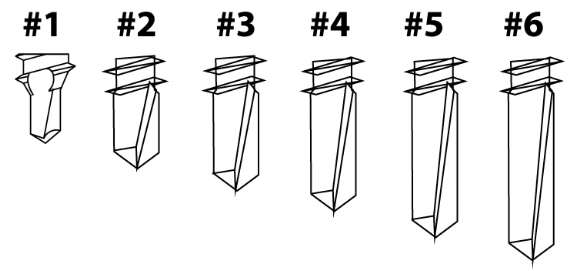

Существует 3 типа наконечников крепежных элементов:

1. тупой; 2. острый; 3. со сверлом

Крепежные элементы с тупым концом, как правило, относятся к метрическому крепежу. Острые наконечники бывают нескольких видов, от простого конусообразного, до специальных надсеченных наконечников, которые по своей функциональности приближаются к наконечнику со сверлом. Наконечники со сверлом, как правило, используются для закрепления конструкций к металлическому основанию. Виды наконечников Существует 3 типа наконечников крепежных элементов: 1. тупой; 2. острый; 3. со сверлом

Стандартные наконечники со сверлом имеют шесть размеров — с 1-го по б-й. Чем больше номер сверла, тем толще может быть основание, в которое закрепляется конструкция.

Каждый номер сверла применяется к основаниям с толщиной в определенном интервале, границы которого определяются не только длиной сверла, но и диаметром крепежного элемента - при равной длине сверла большую толщину основания просверлит крепежный элемент, имеющий больший диаметр. Подробную информацию приводим в таблице:

|

Номер сверла |

Диаметр крепежного элемента, мм |

Рекомендуемая минимальная толщина основания, мм |

Максимальная толщина основания, мм |

|

#1 |

3,5 — 4,8 |

0,9 |

2,0 |

|

#2 |

3,5 |

0,9 |

2,0 |

|

|

4,2 |

0,9 |

2,0 |

|

|

5,0 |

0,9 |

2,8 |

|

#3 |

4,2 |

2,0 |

3,6 |

|

|

5,0 |

2,8 |

4,5 |

|

|

5,5 |

2,8 |

5,3 |

|

|

6,3 |

2,8 |

5,6 |

|

#4 |

5,5 |

4,5 |

5,6 |

|

|

6,3 |

4,5 |

6,4 |

|

#5 |

5,5-6,3 |

6,4 |

13,0

|

Личный Кабинет

Дополнительно

О компании

Verfit.ru предлагает поставку строительных товаров по всей России от производителя с оптимальным соотношением цены и качества.

- 8 800 700 9189, 7 (495) 411-99-89

- sale@verfit.ru

- 127106, г. Москва, Алтуфьевское ш., 13, к. 5